رویه آزمون استحکام هیروستاتیک خطوط پلی اتیلن

مقدمه :

روش حاضر که مورد تأیید استانداردها و موسسات تحقیقات پلیمری مختلف می باشد به مصرفکنندگان لولههای پلیاتیلن ، جهت اطمینان از سلامت سیستم لوله کشی پیشنهاد می گردد.

هدف کلی از این آزمون:

اطمینان از صحت انجام کار، مناسب بودن لوله ، شیرها ، متعلقات و سایز لوازم به کار گرفته شده و در نتیجه تحمل فشار لازم توسط تمام قسمت های خط، در مقابل فشار طراحی و عدم نشت آب به مقدار بیش از حد مجاز آن

نکاتی که پیش از آغاز کار باید به آن توجه نمود:

1- لوله و اتصالات و تجهیزات خط قبل از نصب بایستی کنترل شده و در صورت مشاهده عیوب ظاهری، باید از نصب آنها جلوگیری نمود.

2- پیش از شروع آزمون تمامی درز جوشها باید کاملاً سرد باشند. همچنین تمامی اتصالات مکانیکی بایستی بهطور کامل سوار شده و تمامی ملزومات آنها از جمله واشرها باید نصب و محکم بسته شوند.

3- در صورت استفاده از مهارهای بتنی باید اجازه داده شود تا پخت بتن کامل شده و استحکام لازم جهت تحمل نیروهای محوری را به دست آورد.

4- بهترین سیالی که برای انجام آزمون هیدرواستاتیک استفاده میشود آب میباشد. استفاده از گاز یا هوا تنها در شرایطی مجاز میباشد که به دلیل شرایط خاص طراحی لوله، نتوان از سیالهای مایع مانند آب استفاده نمود. در زمان انجام آزمون هیدرواستاتیک خط لوله، گاز یا هوا متراکم شده و انرژی را در خود ذخیره میکند. در چنین شرایطی اگر لوله دچار ترکیدگی شود هم انرژی تنشی خط لوله و هم انرژی تراکمی گاز آزاد میشود که بسیار خطرناک میباشد (احتمال آسیبدیدگی جدی برای تجهیزات و اپراتورهای تست وجود دارد). به همین دلیل به هنگام استفاده از آب باید لوله کاملاً هواگیری شود. همچنین در صورت عدم هواگیری مناسب لوله، به دلیل متراکم شدن هوا، افزایش فشار درون لوله و تثبیت فشار با مشکل مواجه میشود. در برخی موارد مشاهده شده است به هنگام انجام آزمون، علیرغم آببند بودن سیستم و اعمال زمان مناسب جهت حصول همدمایی و انبساط اولیه لوله ، فشار آزمون افت زیادی در اثر در اثر نشتی هوا داشته است.

5- وسیله ای که برای تأمین فشار آب به کار میرود (پمپ یا هر وسیله دیگر) باید با ظرفیت مناسب پیش بینی گردد تا در هنگام فشار در سیستم ، بتواند در زمان مناسب مجدداً تأمین فشار نماید.

6- به منظور تخمین میزان آب مورد نیاز، بایستی در وهله اول حجم داخلی خط لوله تحت آزمون را محاسبه نمود:

V=πri2

که ri شعاع داخلی لوله و l طول خط لوله مورد آزمون میباشد. سپس بایستی حدود %40 به این مقدار اضافه نمود (به واسطه انبساط لوله، نشتی احتمالی و یا تست مجدد).

7- تمامی اتصالات قابل انبساط باید کاملاً مهار شوند و یا بطور موقت در طول آزمایش از سیستم حذف گردد.

8- جهت انجام آزمون حتماً باید از آب پاکیزه برای پر کردن سیستم استفاده نمود. این آب باید صاف ، بی بو و عاری از هر گونه مواد معلق قابل رویت با چشم غیر مسلح باشد

9- فشار آزمون خط لوله در شرایط استاندارد (Cº 20 ) برای خطوط لوله یا فشار کاری تا 10 اتمسفر ، 1 تا 1/5 برابر فشار کاری (بسته به نظر مهندس مشاور و طراح خط لوله) و برای خطوط لوله با فشار کاری بیش از 10 اتمسفر ، فشار کار + 5 اتمسفر می باشد.

10- طول لوله تحت آزمایش در لوله های اقطار کوچک ، حدود 800 متر (مطابق نشریه 303 معاونت برنامهریزی و نظارت راهبردی ریاست جمهوری) و در لوله های با قطر بالاتر ، کمتر از مقدار فوق توصیه می گردد. طول قطعات و متعلقات به نحوی باشد که حداقل فشار در بالاترین نقطه خط لوله 1/1 برابر فشار کاری باشد.

11- قبل از انجام آزمون هیدرواستاتیک باید خاک ریزی مقدماتی به مقدار حداقل 30 سانتی متر، روی تاج لوله صورت پذیرد . اتصال لوله ها به یکدیگر و محل متعلقات باید باز و قابل رویت باشد.

12- پر کردن خط لوله باید به آهستگی و از نقطه پایین دست شروع شود.

13- پس از پر شدن خط و حصول اطمینان از اشباع لوله ها و تخلیه همه هوای موجود در خط تولید ، آزمایش شروع می شود.

14- بر روی در پوش ابتدای لوله در پست ترین نقطه باید یک فشار سنج کالیبره با دقت 1/0 بار (یک متر ستون آب ) نصب شده باشد. فشار آزمون همیشه ترکیبی از فشار پمپ و فشار حاصل از اختلاف ارتفاع آب (هد) درون لوله میباشد (به ازای هر 10 متر اختلاف ارتفاع فشار حدود bar1 افزایش مییابد). به همین دلیل بایستی فشارسنج در ابتدای لوله در پست ترین نقطه که دارای بیشترین فشار میباشد، نصب گردد.

15 - هیچ گونه عملیات اجرایی در ترانشه در طی مدت انجام آزمون ، مجاز نیست.

16- هر گاه در حین انجام آزمون فشار هیدرولیکی، عیوبی در خط و متعلقات بروز کرد و مشاهده شد، باید عملیات متوقف گردد و آب تا حدود فراهم شدن شرایط کار در محل و یا محلهای مورد نظر، برای اصلاح ، تخلیه شده و شروع مجدد آزمون پس از رفع عیب مجاز است.

17- چنانچه دمای لوله پلی اتیلن بیش از 30 درجه باشد ، نباید آن را مورد آزمایش هیدرو استاتیک قرار داد.

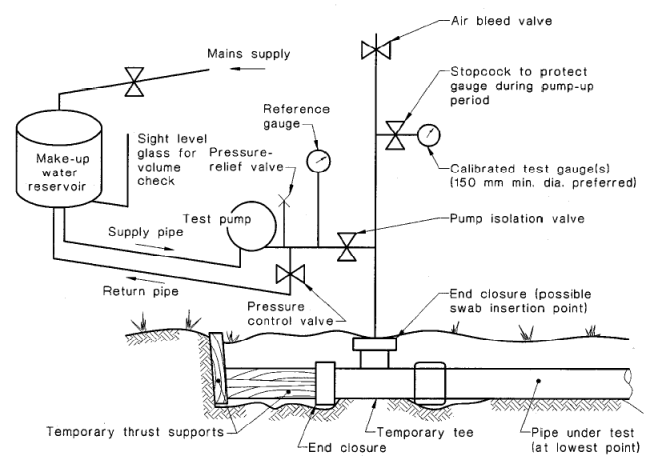

18- شکل زیر نمونهای از اجزاء مختلف آزمون هیدرواستاتیک خط لوله را نشان میدهد: